برج تقطیر چیست و از برج تقطیر چه محصولاتی بدست می آید؟ از همان کتاب های علوم دبستان تا شیمی دبیرستان اسم این برج جداسازی را زیاد شنیده اید!

امکان ندارد که فعالیت در حوزه نفت، پتروشیمی و میعانات و سیالات داشته باشید اما تاکنون با برج تقطیر برخورد نداشته و یا حداقل در مورد آن چند خط ندانید. در واقع برج تقطیر یکی از متداول ترین و پراستفاده ترین سیستم ها برای جداسازی انواع مواد از یکدیگر می باشد. از این دستگاه در اشکال و ابعاد مختلف و متفاوت در محیط های پالایشگاهی استفاده می شود. این برج که نقش مهمی هم در بازیافت روغن دارد، نقش بسیار مهمی در تمام فرایندهای یک پالایشگاه دارد و عضوی جدایی ناپذیر از این سیستم می باشد.

در واقع چند نوع دارد که دلیل این تقسیم بندی ابعاد و نحوه و حوزه استفاده آن می باشد. در واقع هر چه این دستگاه پیشرفته تر، بزرگ تر و گران تر باشد در حالت های خاص تر و کاربردهای وسیع تر و ویژه تری مورد استفاده قرار می گیرد. در ادامه ضمن آشنایی تکمیلی و جز به جز با برج تقطیر در مورد انواع مدل های آن و مکانیزم کارکرد آن بیشتر خواهیم گفت.

برج تقطیر یا برج جداسازی (Distillation column)، وسیله ای برای جداسازی اجزای سازنده یک محلول است. در واقع در برج تقطیر، اجزای سازنده یک محلول بر اساس میزان فراریت خود و اختلاف نقطه ی جوش از هم جدا میشوند. برج تقطیر صنعتی به صورت گسترده در صنایع فرآیندهای مختلف نظیر نفت و پتروشیمی، فرآیند گاز طبیعی، فرآیند قطران زغالسنگ، تخمیر، جداسازی هوای مایع، تولید حلال های هیدروکربنی و صنایع مشابه مورد استفاده قرار می گیرد. اما یکی از اصلیترین کاربردهای آن، صنایع نفت خام است. در صنایع نفتی، هیدروکربن های مختلف بر اساس میزان فراریت خود با روش تقطیر جز بهجز جداسازی می شوند.

برج تقطیر در پالایشگاه عملکرد مهمی دارد. البته در انواع صنعتی در دو دسته بندی کلی قرار می گیرد. مدل های اول سری های سینی دار هستند که فقط در آن ها یک عمل یعنی جداسازی عناصر صورت می پذیرد. این نیز خود به دو روش مستقیم و غیرمستقیم انجام خواهد شد. در واقع برجهای تقطیر را با توجه به عملکرد و نحوه انجام پروسه تقطیر از یکدیگر متمایز می کنند. البته دسته بندی های دیگری نیز برای این دستگاه وجود دارد که در ادامه به آنها نیز اشاره خواهیم کرد.

قبل از اینکه به مطالب مربوط به شرح فرایند تقطیر را مطالعه کنید، پیشنهاد می شود انیمیشن زیر که برای درک بهتر و آشنایی نسبی با فرایند تقطیر،برج تقطیر و سینی های تقطیر پیدا کنید.

عملیات تقطیر، یکی از انرژی برترین فرآیندهای جداسازی است. یک برج تقطیر صنعتی در یک واحد شیمیایی، حدود ۴۰ درصد انرژی مصرفی را به خود اختصاص می دهد. برجهای تقطیر و تعداد سینی های موجود در آن ها متناسب با نوع محلول و میزان فراریت اجزای سازنده آن طراحی می شود. بنابراین، قطر این برج ها در صنایع شیمیایی و پالایشگاه ها از ۶۵ سانتی متر تا ۶ متر بوده و ارتفاعی در حدود ۶ تا ۶۰ متر و بیشتر خواهند داشت.

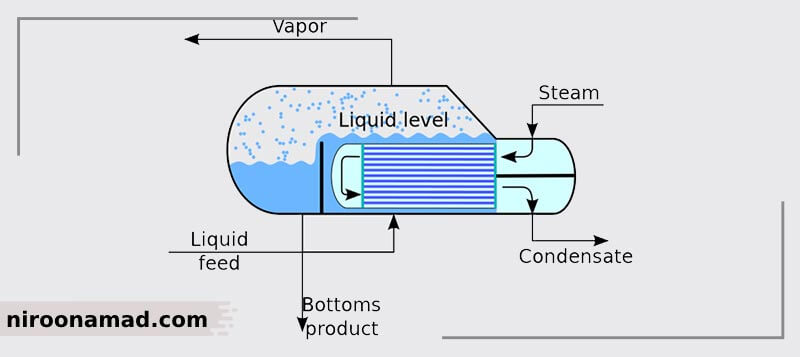

برجهای تقطیر صنعتی معمولاً به صورت پیوسته کار میکنند. نحوه کار یک برج تقطیر بدین صورت است که ابتدا خوراک (Feed) که ممکن است مایع، گاز و یا مخلوطی از مایع و گاز باشد، از محل مشخصی وارد برج می شود. محل ورودی خوراک به حالت فیزیکی آن بستگی دارد. پس از آن، حرارت لازم برای انجام عمل تقطیر و جداسازی توسط ریبویلر تأمین شده و به خوراک ورودی گرما می دهد. بخار حاصله از برج بالا رفته و طی این حرکت با مایعی که از بالای برج به سمت پایین حرکت میکند، تماس پیدا میکنند.

تماس مایع با بخار روی سینی تقطیر باعث بالا رفتن دمای مایع شده و در نهایت دمای مایع به دمای حباب می رسد. وقتی مایع به دمای حباب خود رسید، اولین ذرات بخار می شود. این بخار غنی از ماده فرار (ماده با نقطه جوش کمتر) است. از طرف دیگر بخاری که بالا میرود، سرد شده و مادهای که دمای جوش بالاتری دارد، تحت فرآیند میعان به مایع تبدیل شده و به سمت پایین برج حرکت میکند.

مهمترین نکته در یک برج تقطیر ایجاد سطح تماس مناسب بین فاز مایع و بخار است. این بدین صورت است که هرچه سطح تماس افزایش یابد، عملیات تفکیک و جداسازی با راندمان بالاتری انجام می شود. معمولاً در برجهای جداسازی صنعتی برای افزایش سطح تماس بین دو فاز مایع و بخار از سینی های کلاهکی یا بشقاب های کلاهکی استفاده می شود. همواره سبک ترین محصولات با پایین ترین نقطه جوش از بالای ستون و سنگینترین محصولات با بالاترین نقطه جوش از پایین برج خارج می شوند.

در برج های تقطیر صنعتی، جهت بالا بردن راندمان و جداسازی بهتر محصولات، از مایع برگشتی یا همان ریفلاکس (Reflux) استفاده میکنند. در حقیقت بخشی از بخاری که کندانس شده و به مایع تبدیل می شود، مجدداً به برج بازگردانده می شود تا عملیات انتقال جرم و جداسازی بیشتری انجام شود. در داخل برج، مایع برگشتی (Reflux) از بالای ستون رو به پایین حرکت کرده و بخارهایی که به سمت بالا حرکت میکنند را خنک کرده و کندانس میکند.

از پارامترهای مهم در عملیات تقطیر، فشار و دمای برج می باشد. تقطیر اتمسفری، فرآیند جداسازی ترکیبات با نقطه جوش پایین تر است که در فشار محیط انجام می شود. برج تقطیر اتمسفری در جداسازی نفت خام مثال واضحی از این مورد است، در این فرآیند، نفت خام را تا دمای حدود ۳۰۰ درجه سانتی گراد گرم کرده و وارد برج می کنند. در این برج فرآورده های نفتی به ترتیب برحسب نقطه جوش از یکدیگر جدا می شوند. به این ترتیب که از بالای برج سبک ترین مواد و از قسمت های جانبی فرآورده های میان تقطیر بدست می آیند.

برج تقطیر اتمسفری معمولاً دارای ۳۰ تا ۵۰ سینی می باشد که درحدود ۵ تا ۸ سینی برای خارج کردن فرآورده ها در نظر گرفته می شود. از فرآورده های برج تقطیر اتمسفری می توان گازهای سبک هیدروکربنی که شامل متان و اتان، گاز مایع شامل پروپان و بوتان، نفتا، بنزین، نفت سفید و سوخت جت، گازوئیل، روغن موتور، باقیمانده اتمسفری را نام برد.

فرآیند تقطیر در خلاء برای جداسازی مواد سنگین و با نقطه جوش بالا استفاده می شود.

به طور مثال، باقیمانده اتمسفری از ترکیبات سنگین تر تشکیل شده است که برای تقطیر آن، حرارت بیشتری لازم است که این حرارت موجب شکست حرارتی مولکول ها می شود. برای جلوگیری از این امر، تقطیر باقیمانده اتمسفری را در برجی که در فشار پایین تر کار می کند انجام می دهند. در فشار پایین تر ترکیبات در دمای کمتری جوشیده و در نتیجه حرارت موجود موجب تجزیه مولکول ها نمی شود. این عمل در فشار بین mmHg 15-40 انجام می شود.

برای ایجاد خلاء در برج، از اژکتورهای بخار و کندانسورهای بارومتری استفاده می شود. مقدار و ابعاد این تجهیزات بستگی به خلاء مورد نیاز دارد. با توجه به پایین بودن فشار در برج تقطیر خلاء، حجم بخارات تولید شده به ازای واحد حجم خوراک خیلی بیشتر از حجم آنها دربرج تقطیر اتمسفری است و به همین دلیل قطر برج های خلاء بیشتر از برج های اتمسفری می باشد. تعداد سینی های برج تقطیر در خلاء معمولاً بین ۸ تا ۲۰ عدد می باشد. از برج تقطیر خلاء واحد کراکینگ تأخیری، واحد کاهش گرانروی، واحد کراکینگ کاتالیستی و واحد کراکینگ با بخار استفاده می شود.

برج تقطیر از چهار جزء اصلی ساخته میشود:

برجهایی که در صنعت مورد استفاده قرار میگیرند به دو دستهی کلی تقسیم میشوند:

جوش آورها که معمولا در قسمت های انتهای برج و کنار آن قرار داده می شود، وظیفه تأمین حرارت یا انرژی لازم را برای انجام عمل تقطیر به عهده دارند. معمولا جوش آورها به عنوان یک مرحله تعادلی در عمل تقطیر و به عنوان یک سینی در برج های سینی دار در نظر گرفته می شوند.

مهمترین انواع جوش آورها که در صنایع شیمیایی کاربرد زیادی دارند، عبارتند از:

۱- دیگ های پوشش

۲- جوش آورهای داخلی

۳- جوش آور نوع دیگی

۴- جوش آور ترموسیفونی عمودی

۵- جوش آور ترموسیفونی افقی

۶- جوش آور سیرکولاسیون اجباری

در جوش آورهای ترموسیفونی یا جوش آورهای با گردش طبیعی، حرکت سیال بر اساس اختلاف دانسیته نقاط گرم و سرد صورت می پذیرد. این پدیده می تواند به دو صورت انجام پذیرد که عبارتند از:

۱- جوش آوری با یکبار ورود سیال

۲- جوش آور با چرخش سیال

بطور کلی نکاتی که در انتخاب یک جوش آور مناسب باید مد نظر قرار گیرد عبارتند از:

۱- سرعت انتقال (حداقل سطح)

۲- فضا و خطوط لوله لازم

۳- سهولت نگهداری

۴- تمایل به رسوب و جرم گذاری سیال

۵- زمان ماندن سیال در فرآیند

۶- پایداری عملیاتی

۷- هزینه عملیاتی

۸- افزایش میزان بخار تولیدی

هرکدام از جوش آورها مزایا و معایبی دارد که در کتب مرجع جمع آوری شده است. از این داده ها میتوان برای طراحی اولیه کمک گرفت. ولی بطور کلی متداول ترین و اقتصادی ترین جوش آوری که در صنایع شیمیایی و پتروشیمی مورد استفاده قرار می گیرد نوع ترموسیفونی می باشد، خصوصا نوع افقی آن که در سیستم های تقطیر کاربرد زیادی دارد. انتخاب نوع جوش آور به عوامل زیر بستگی دارد:

۱- خواص فیزیکی سیال بویژه ویسکوزیته و تمایل به رسوب دهی سیال

۲- فشار عملیات (خلأ یا تحت فشار)

۳- روش قرار گرفتن تجهیزات و فضای قابل استفاده

۱- ابعاد واحدهای افقی از نقطه نظر طول لوله ها و وزن محدودیتی نداشته و بنابراین برای سطوح حرارتی بزرگ، نصب واحدهای افقی مطلوب تر و آسان تر می باشد.

۲- از آنجائی که در جوش آورهای ترموسیفونی افقی، سیال در داخل پوسته حرکت می نماید، از نظر عدم رسوب و جرم گذاری و سهولت در نگهداری، استفاده از آنها ترجیح دارد.

۳- این جوش آورها از نظر طراحی هیدرولیکی سطوح مایع مجاز در سیستم، منعطف تر می باشند.

۴- جوش آورهای ترموسیفونی افقی نسبت به نوع عمودی، افزایش نقطه جوش کمتری دارند و این مسئله در موارد خاصی که سیال نسبت به دما حساس بوده و یا سیستم در حالت خلا عمل می نماید مزیتی مهم محسوب می شود.